直進式拉絲設備特點及工作方式

2016-8-30 14:14:21 點擊:

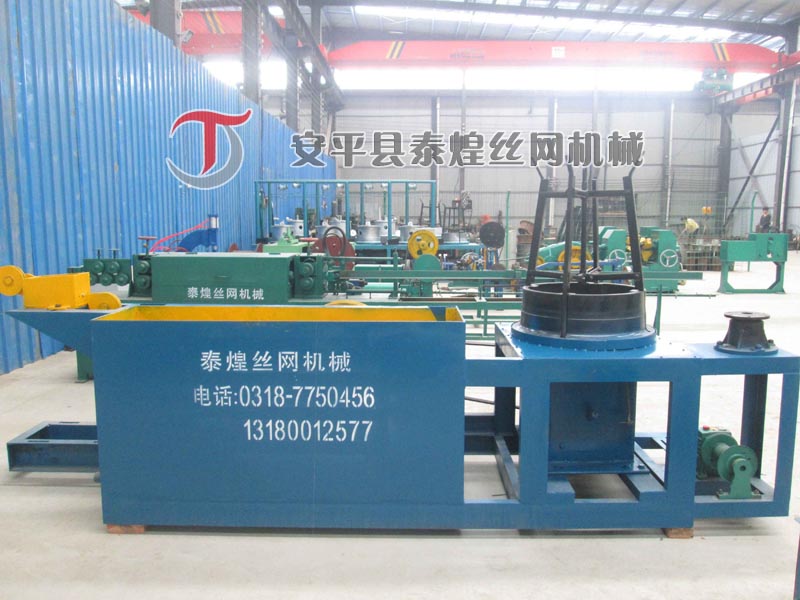

直進式拉絲設備控制系統采用變頻調速具有配置簡練、邏輯清晰、成本下降的特點,變頻器采用TL-MD320變頻器進行實時變頻控制。 金屬制品是冶金工業中的重要一環,但在我國該行業卻是一個薄弱環節,機械、電氣設備陳舊,阻礙了行業的發展。在金屬加工中,直進式拉絲設備是常見的一種,在以前通常都采用直流發電機-電動機組(F-D系統)來實現,現在隨著工藝技術的進步和變頻器的大量普及,變頻控制開始在直進式拉絲設備中大量使用,并可通過PLC來實現拉拔品種設定、操作自動化、生產過程控制、實時閉環控制、自動計米等功能。 采用變頻調速系統的直進式拉絲設備技術先進、節能顯著,調速范圍在正常工作時為30:1,同時在5%的額定轉速時能提供超過1.5倍的額定轉矩。 本文以泰煌拉絲設備制造廠生產不銹鋼絲的直進式拉絲設備變頻改造為例,來說明變頻控制的應用過程及效果。 該直進式拉絲設備主要對精軋出來的不銹鋼絲進行牽伸,設計的工藝要求為:

1. 最高拉絲速度600m/min;

2. 加工品種主要三種,分別是進線2.8mm→出線1.2mm、2.5mm→1.0mm、2.0mm→0.8mm;

3. 緊急停車斷頭不多于2個。

直進式拔絲機組是拉絲設備中最難控制的一種,由于它是多臺電機同時對金屬絲進行拉伸,作業的效率很高。不象以前經常遇到的水箱拉絲設備和活套式拉絲設備,允許金屬絲在各道模具之間打滑。同時它對電機的同步性以及動態響應的快速性都有較高的要求。由于不銹鋼材料特性比較脆,缺少像高碳鋼絲或者鋼簾線那樣的韌性,比較容易在作業過程中拉斷。 本拉絲機組共有8臺11KW變頻器。系統的電氣配置為活套一臺,安裝在第一級,作用是將成卷的不銹鋼絲牽引到拉絲部分,由于活套可以自由打滑,因此這臺電機不需要特別的控制。拉絲部分共有六個直徑400mm的轉鼓。每個轉鼓之間安裝有用于檢測位置的氣缸擺臂,采用位移傳感器可以檢測出擺臂的位置,當絲拉得緊的時候,絲會在擺臂的氣缸上面產生壓力使得擺臂下移。最終是收卷電機,該部分采用自行滑動的錐形支架,整個過程卷徑基本不變化,因此不需要用到卷徑計算功能。八臺電機功率采用變頻專用電機,同時帶有機械制動裝置。 直進式拉絲設備的系統邏輯控制較為復雜,有各種聯動關系,由PLC實現。同步方面的控制則全部在TL-MD320變頻器內部實現,不依賴外部控制。 其工作原理是:根據操作工在面板設定決定作業的速度,該速度的模擬信號進入PLC,PLC考慮加減速度的時間之后按照一定的斜率輸出該模擬信號。這樣做的目的主要是滿足點動、穿絲等一些作業的需要。PLC輸出的模擬電壓信號同時接到所有變頻器的AI2(AI1也可以)輸入端,作為速度的主給定信號。各擺臂位移傳感器的信號接入到對應的轉鼓驅動變頻器作為PID控制的反饋信號。根據擺臂在中間的位置,自己設定一個PID的給定值。這個系統是非常典型的帶前饋的PID控制系統,一級串一級,PID作為微調量。

- 上一篇:拉絲設備介紹及工作原理

- 下一篇:泰煌絲網機械網站產品調整

相關案例和圖集